ТЕХНОЛОГИИ

При производстве изделий из полимерных композиционных материалов необходимо уделить особое внимание выбору технологии производства. От данного решения зависит не только экономическая составляющая, но и качество конечного изделия.

Специалисты нашей компании помогут Вам с выбором технологии производства, а также подберут необходимые материалы и оборудование.

Позвоните нам, и у Вас не останется сомнений в правильности Вашего решения!

- Ручное формование

- Вакуумное формование

- Вакуумная инфузия

- Инжектирование в форму (RTM-процесс)

- Автоклавное формование

- Филаментная намотка

- Пултрузия

РУЧНОЕ ФОРМОВАНИЕ

Производство изделий методом ручного (контактного) формования является базовым процессом производства изделий из полимерных композиционных материалов. К плюсам данного метода можно отнести простоту технологии и минимальные затраты на подготовку и проведение процесса формования (нет необходимости в закупке дорогостоящего оборудования). Минусом данного метода является низкое качество конечного изделия — высокое содержание смолы, а, как следствие, высокий вес и низкие прочностные характеристики. Данный метод получил широкое распространение в производстве крупногабаритных изделий, к которым не предъявляются высокие требования по физико-механическим свойствам. В основном технология применима к единичным изделиям или мелкосерийному производству.

При данном процессе формования предварительно раскроенный армирующий материал укладывается в форму, обработанную разделительным агентом и покрытую гелькоутом для создания защитного слоя конечного изделия. После этого армирующий материал пропитывается подготовленным эпоксидным составом (смола и отвердитель) вручную — при помощи кисти или валиков. До момента отверждения необходимо уплотнительным валиком «прокатать» всю поверхность изделия. Если этого не сделать, то в конечном изделии возможно наличие пузырьков воздуха, негативно влияющих на его качество. После отверждения происходит съем изделия из формы и дальнейшая механическая обработка.

ВАКУУМНОЕ ФОРМОВАНИЕ

Производство по технологии вакуумного формования обеспечивает более высокое качество конечно изделия по сравнению с классическим ручным методом.Основное отличие от контактного метода состоит в том, что после пропитки армирующего материала эпоксидной системой, на оснастку, при помощи герметизирующего жгута, крепится вакуумный мешок. За счет создаваемого вакуумным насосом разряжения из ламината удаляются пузырьки воздуха и излишки смолы. В остальном процесс идентичен методу ручного формования.К плюсам данного метода можно отнести простоту технологии и минимальные затраты на подготовку и проведение процесса формования (нет необходимости в закупке дорогостоящего оборудования). Более высокое качество конечного изделия, по сравнению с контактным методом.Минусом данной технологии является ограниченное время на создание вакуумного мешка и, как следствие, высокие требования к квалификации персонала.

ВАКУУМНАЯ ИНФУЗИЯ

Технология производства изделий методом вакуумной инфузии получила широкое распространение среди производителей изделий из полимерных композиционных материалов. Основными причинами популяризации данной технологии является низкая стоимость оборудования (в сравнении с автоклавным методом и RTM-технологией), а также высокое качество конечного изделия и возможность формования крупногабаритных изделий при относительно небольших временных затратах.Вакуумная инфузия — закрытый процесс формования.На подготовленную оснастку укладывается предварительно раскроенный армирующий материал. Набор толщины конечного изделия осуществляется сразу, на этапе укладки армирующих тканей, путем выкладки требуемого количества слоев ткани или с использованием сэндвич-структур — пенопласта или сотовых панелей. Вместе с армирующим материалом укладывается набор вспомогательных расходных материалов. Будущее изделие накрывается вакуумной пленкой и крепится к фланцам оснастки при помощи герметизирующего жгута. К вакуумному мешку, через установленный вакуумный порт, подключают вакуумный насос, чтобы убедиться в правильной сборке пакета и отсутствии утечек воздуха. Обнаруженные утечки необходимо устранить на данном этапе, так как после подачи смолы процесс будет необратим.Благодаря созданному разряжению, предварительно дегазированная смола, по вакуумной трубке поступает в вакуумный мешок. При использовании проводящей сетки смола наиболее быстро и равномерно пропитывает слои армирующего материала. После пропитки всех слоев линию подачи смолы перекрывают, при этом вакуум оставляют включенным. Таким образом, исключается наличие воздушных включений в конечном изделии. В зависимости от типа эпоксидной смолы и требуемого конструктива, изделие может быть дополнительно отверждено в печи или в автоклаве. В линейке материалов для вакуумной инфузии, поставляемых нашей компанией, присутствуют высокотемпературные расходные материалы для процессов постотверждения.При использовании данной технологии обеспечивается высокий конструктив конечного изделия за счет качественного соотношения смолы и армирующего материала. Воздушные включения и излишки удаляются из армирующего материала путем постоянно поддерживаемого вакуума. Процесс полностью обратим до момента подачи смолы. Таким образом, нет ограничений по времени при сборке вакуумного мешка.

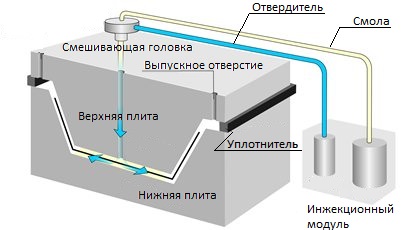

ИНЖЕКТИРОВАНИЕ В ФОРМУ (RTM-процесс)

RTM-процесс (Resin Transfer Molding) — процесс подачи (инжекции) смолы в закрытую форму. Классический RTM подразумевает использование алюминиевых матрицы (нижняя часть) и пуансона (ответная часть). При производстве по RTM-технологии обеспечивается глянцевая поверхность с обеих сторон.Предварительно раскроенный сухой армирующий материал укладывается в подготовленную форму. Закрытие формы фиксируется либо крепежными болтами, либо смыкание формы происходит в прессе. В последнем варианте целесообразно использование пресса с плитами нагрева, для равномерного прогрева связующего в процессе инжектирования смолы. Для подачи смолы используется специальное инжекционное оборудование, обеспечивающее качественное смешение компонентов, подогрев подающих магистралей и необходимое давление смолы на выходе. После раскрытия формы изделие отправляют на участок механической обработки.Преимуществом данной технологии является возможность производства изделий различной геометрической формы за одну инжекцию, что позволяет исключить необходимость склеивания высоконагруженных элементов, и, как следствие, повысить физико-механические свойства изделия. Данная технология применима при среднесерийном производстве высоконагруженных конструктивных элементов.

АВТОКЛАВНОЕ ФОРМОВАНИЕ

Процесс производства деталей автоклавным методом проходит при высоком давлении и температуре, что позволяет получить изделия высокой прочности. Основное развитие автоклавная технология получила благодаря использованию конструкций из углепластика в аэрокосмическом секторе и авиастроении, за счет низкого веса и высоких физико-механических свойств конечных изделий.Предварительно раскроенный препрег или многослойный пакет из препрега на основе углеродных волокон укладывают в форму, к которой при помощи термостойкого герметизирующего жгута крепят в вакуумный мешок. За счет использования вакуумного насоса в вакуумном мешке создается разряжение и удаление воздушных включений из ламината. Далее, изделие на специальной тележке, перемещающейся по рельсам, загружается в автоклав. Не отключая вакуум, в автоклаве создают избыточное давление и нагрев до температуры отверждения препрега. Использование вакуумного насоса позволяет свести пористость ламината к минимуму, что гарантирует высокое качество конечного изделия.Использование автоклавной технологии позволяет производить крупногабаритные изделия, к которым применяются самые высокие требования по качеству. Данный метод малопригоден для крупносерийного производства и находит большее применение в производстве небольших партий высококачественных изделий. Минусом автоклавного метода является высокая стоимость самого автоклава, а также наличие ручного труда, что требует высокой квалификации персонала.

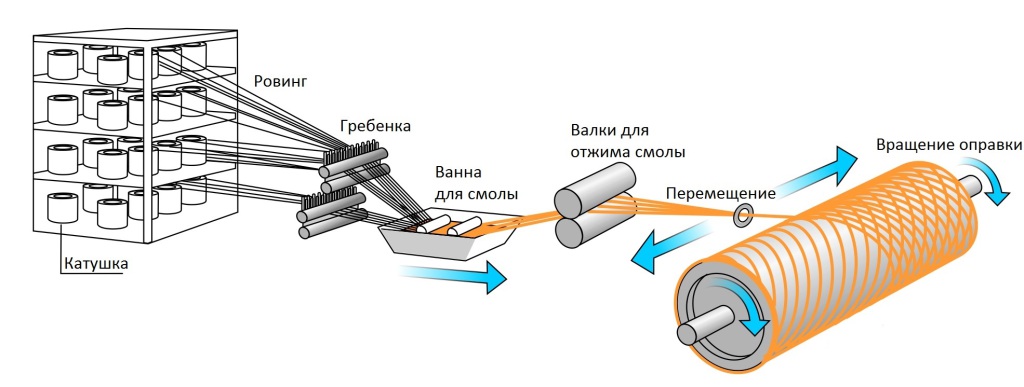

ФИЛАМЕНТНАЯ НАМОТКА

Технология филаментной намотки заключается в нанесении волокон, пропитанных в ванне со смолой, или намотке препрега на вращающуюся оправку, в точном соответствии заданным требованиям. За правильность намотки волокон отвечает специальное программное обеспечение, при помощи которого создается рабочий цикл.В специальный стеллаж (шпулярник) устанавливаются бобины с ровингом, в соответствии с требованиями к ширине наматываемой ленты. Волокна формируются в ленту и попадают в ванну со смолой, где пропитываются эпоксидным связующим (или любой другой системой смол). На выходе из пропиточной ванны излишки смолы снимаются с пропитанного материала и попадают обратно в ванну. Количество связующего в волокнах, а также натяжение нитей регулируется с высокой точностью, в соответствии с техническими требованиями Заказчика. Пропитанные волока наматываются на вращающуюся оправку под разными углами. Затем происходит набор толщины создаваемого изделия. Возможность полного контроля процесса намотки и задания большого количества параметров гарантирует высокое качество конечного изделия.При помощи технологии филаментной намотки создаются тела вращения различной формы: цилиндрической, конической, оживальной. На станках намотки возможно производство баллонов, емкостей и цистерн для воды и сжиженного газа; производство трубопроводов; изготовление деталей для аэрокосмического и авиационного сектора. При использовании данной технологии для производства баллонов высокого давления используют многошпиндельные версии станков для обеспечения крупносерийного производства.

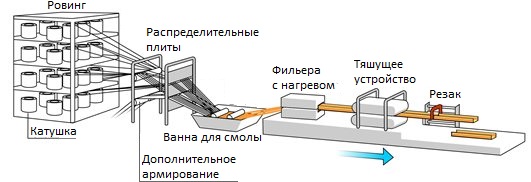

ПУЛТРУЗИЯ

Пултрузия — процесс, который используется для производства непрерывного армированного композиционного материала с постоянным поперечным сечением.

Стандартно, в качестве армирующего материала используется стеклоровинг (стекломат, стекловуаль), а в качестве связующего — полиэфирная смола. Выбор данных материалов обусловлен их невысокой стоимостью, что имеет принципиальное значение при непрерывном производстве профилей (стержней, труб, пластин, уголков, коробов и т.д.).

Непрерывный стеклоровинг (мат, нить, ткань или вуаль) разматываются со шпулярника и помещаются в ванну со смолой. Конструкция ванны обеспечивает тщательную пропитку армирующего материала. Смола может содержать наполнители или добавки, в зависимости от требований к конечному изделию. Пропитанный армирующий материал проходит через специальные валки на выходе из ванны, для удаления излишков смолы. Далее материал проходит через нагреваемую формообразующую фильеру для получения требуемой геометрии изделия. В фильере происходит полимеризация профиля, благодаря нагреву, осуществляемого электрическими ТЭНами. Тянущее устройство (захваты) обеспечивает непрерывное вытягивание профиля из фильеры. Полученное изделие разрезают с помощью пилы (резака), установленной в конце пултрузионной линии. Скорость процесса, усилие тянущих устройств, нагрев фильеры, а так же длина отрезаемого изделия регулируются и задаются с помощью системы управления.

Пултрузия — высокосерийное производство различных профилей постоянного поперечного сечения. Преимуществами данной технологии являются высокая скорость и непрерывность производства, низкая стоимость связующих, высокая коррозионная стойкость и низкий вес ( по сравнению с металлами), низкий тепловой коэффициент линейного расширения и хорошие электроизоляционные свойства. К минусам данной технологии можно отнести высокую стоимость фильеры и, соответственно, высокую себестоимость конечного продукта при небольшой серии, а так же ограниченность производства — для производства изделия другой геометрии или размеров необходима новая фильера.

Компания «Современные полимерные технологии» предлагает полный спектр материалов и оборудования для реализации данных технологий на Вашем производстве.